Свойства пенобетона- самого часто применяющегося материала в дизайне интерьеров в Одессе.

Свойства пенобетона на основе сухих смесей. Дизайнер делится информацией.

Наиболее часто применяющийся материал для возведения перегородок - пенобетон, рассказывает дизайнер интерьера в Одессе. Известно, что классические способы приготовления пенобетонных смесей имеют ряд существенных недостатков, сказывающихся на сложности получения стабильной ячеистой структуры и часто, как следствие, невозможности получения пенобетона с заданными свойствами. В то же время, при использовании сухих смесей является возможность уменьшить количество технологических операций, а главное - существенно повысить качество производства пенобетона, благодаря обеспечению стабильности составов и структуры пенобетонной массы. Бесспорно исследования в этом направлении можно считать актуальными и перспективными.

Специалист оказывающий услуги по дизайну интерьеров в Одессе рассказывает, что учеными была показана принципиальная возможность получения сухих смесей производства пенобетонов с использованием мелкодисперсного мягкого мела и синтетического пенообразователя, переведенного в сухое состояние сорбционным способом. В данной работе приведены результаты дальнейших исследований по влиянию параметров состава сухой смеси на физико-механические свойства пенобетона.

Для производства пенобетонов используют в основном жидкие пенообразователи, как органического происхождения, так и синтетические. Также существует возможность использования пенообразователей в твердом порошкообразном состоянии, как СНВ, ССБ, СДБ, хлорный сульфанол, лаурил - сульфат натрия и др. Данные сухие пенообразователи имеют как положительные, так и отрицательные свойства, по мнениею дизайнера интерьера в Одессе.

Одним из недостатков большинства сухих пенообразователей, делится специалист оказывающий услуги по дизану интерьера в Одессе, является их недостаточная распространенность, сравнительно высокая стоимость, а пенообразователей из отходов целлюлозно -бумажной промышленности – невысокая кратность и устойчивость получаемой на их основе пены. Использование распространенных жидких пенообразователей считается более целесообразным. При этом возможны два варианта их использования: за первым жидкие пенообразователи переводятся в сухое состояние сорбционным, химическим методом или методом выпаривания, за вторым - введения их в жидком состоянии непосредственно в состав воды.

Реализация первого варианта зависит от природы пенообразователя, реакционной способности наполнителя или от свойств сорбента а потому такой вариант, очевидно, не является универсальным. В то же время, второй вариант позволяет меньше учитывать указанные выше факторы и обеспечивает возможность использования широкого спектра различных пенообразователей, а также исключает из технологии дополнительную операцию по специальной подготовке (переработке) пенообразователя.

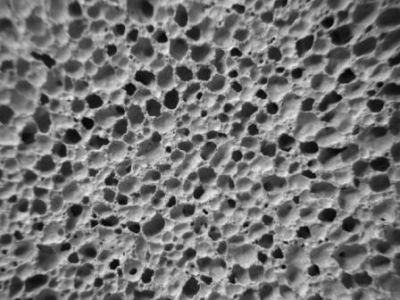

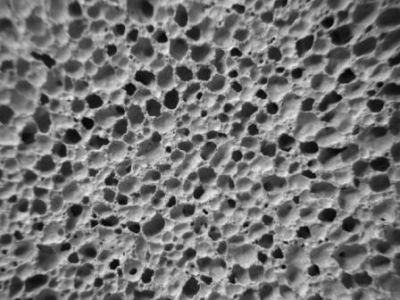

При получении сухих смесей, продолжает рассказывать дизайнер интерьера в Одессе, для производства пенобетона высокого качества, одним из важных факторов является подбор пенообразователя с максимальной кратностью пены и ее высокой устойчивостью в пенобетонной смеси позволяет получать материал оптимальной структуры (с равномерно распределенными сферическими порами примерно одинакового диаметра).

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ИЗДЕЛИЯ И САНИТАРНАЯ ТЕХНИКА - научный подход в дизайне интерьера в Одессе.

Известно, что низкая устойчивость пены является следствием утечки из структуры пены по так называемым каналам Плато, расположенным в местах стыков пленок, действия капиллярных сил, уменьшение толщины пленки и ее разрыва. Наиболее простой, а потому и самый распространенный способ повышения жизнеспособности стабилизация их специальными добавками. Этот метод предусматривает добавление в растворы ПАВ химических веществ - стабилизаторов, в качестве которых могут быть использованы растворы различных клеев, жидкое стекло, органические вещества, соли многовалентных металлов - дизайнер интерьера в Одессе считает, что экологичнее добавлять стекло.

В то же время, последствия взаимодействия указанных веществ с продуктами гидратации цемента бывают достаточно непредсказуемыми, что подводит к мысли использования добавок, которые являются инертными по отношению к вяжущего или обладают некоторой пуццолановый активностью. Очевидно, такими добавками могут служить активные минеральные добавки. Предпосылки к применению в технологии пенобетона активных минеральных наполнителей были изложены еще в работах Л.Н. Розенфельда, где показана возможность использования золы ТЭС для изготовления конструктивного пенобетона.

Нашими исследованиями выявлен значительный положительный эффект от использования в неавтоклавных пенобетонах добавок дисперсного доменного шлака и, в меньшей степени, золы ТЭС в сочетании с пластификаторами полиакрилатного и поликарбоксы - латного типа. Комплексное действие минерального наполнителя и гиперпластификаторы улучшает структурные характеристики смеси и затвердевшего пенобетона, повышает однородность размеров пор, обеспечивает их выраженную геометрическую упорядоченность. Стабильность поровой структуры достигается за счет действия тонкодисперсного наполнителя, который уменьшает синерезис пены, тем самым замедляя деструктивные процессы в структуре. Кроме того, дисперсный наполнитель способствует удержанию влаги в затвердевшем материале, позволяющем увеличить конечную прочность пенобетона.

Изложенные выше данные стали предпосылкой для проведения исследований по возможности получения сухих смесей с использованием комплексной добавки ( Гиперпластификатор + минеральный наполнитель ) для изготовления пенобетона неавтоклавного твердения. Для приготовления сухих смесей и пенобетонных масс на их основе использовали следующие материалы : портландцемент М500 I типа Здолбуновского цементного завода , но подойдет и цемент прозводимый в Одессе; песок кварцевый (МК = 1,60 ), пенообразователь ПО - 6К, поликарбоксилатный гиперпластификатор Melflux 2651.

В качестве тонкомелененого минерального наполнителя использовали молотый доменный шлак. Сухую пенобетонную смесь получали интенсивным перемешиванием составляющих - цемента, молотого шлака, песка и пластификатора. Пенобетонная масса готовилась в лабораторном смесителе турбулентного типа. На первом этапе к сухой смеси добавлялась часть воды и проводилось высокоскоростное ( ~ 2500 об / мин. ) перемешивание в течение 2... 2,5 мин. с целью обеспечения гомогенизации массы. В полученную жесткую смесь вводилась остальные воды вместе с раствором пенообразователя. Дальнейшее перемешивания с целью поризации массы проводилось на пониженных оборотах ( ~ 1300 об / мин.) в течение 3... 5 мин. Дизайнер интерьера в Одессе так глубоке не иссследовал технологические особенности пенобетона, но для общего развития и представления, считает, что такие знания лишними не будут.

Поступление воздуха в процессе смешивания компонентов осуществляется за счет барботажа пенобетонной смеси рабочим органом смесителя. В процессе перемешивания образуются вихри, что приводит к привлечению воздуха в массу. В результате падения давления к центру вихря и замыкания его на свободных поверхностях происходит подсос воздушной массы, и привлечения ее в толщу смеси. Другим фактором при этом выступают кавитационные процессы, происходящие на лопастях смесителях при больших угловых скоростях вращения.

За основу была выбрана смесь с составом, что соответствует пенобетону марки D800. Расход цемента соответствовал 400 кг/м3. Содержание пластификатора - 0,2 %, расход пенообразователя - 2%. Количество минерального наполнителя (доменного шлака ) для сухой смеси определяли, учитывая необходимость получения определенного объема пеномассы для пенобетона заданной плотности а также предупреждение возможного оседания (разрушение) структуры. Строители в Одессе, несомненно должны иметь предстваление о материалах с которыми работают - считает дизайнер интерьеров.

Как показали экспериментальные исследования в Одессе и в Украине, желаемый объем пеномассы (объем необходим для100 %-го заполнения формы), а также минимальное ее осадки достигаются при содержании шлака близко 40 %. Визуально было замечено, что при оптимальном содержании наполнителя становится возможным получение однородной мелкоячеистой структуры, приводит к получению пенобетона с хорошими качественными показателями. Шлак в качестве минерального наполнителя способствует получению достаточно устойчивой пенобетонной массы, что обусловлено его зерновым составом и способностью увеличивать стабильность пено- минеральной структуры за счет содержание молекул воды в тонких адсорбционных слоях.

Процесс стабилизации в этом случае происходит благодаря снижению скорости истечения жидкости и скорости истончения пленки. Важное значение в достижении необходимой плотности пенобетона кроме содержания наполнителя играет и длительность перемешивания (взбивания) пеномассы. Оптимальную продолжительность взбивания определяли экспериментально по величине выхода пеномассы. Очевидно влияние, как длительности процесса, так и содержания воды в смеси. Как видно из приведенных результатов, технология сухих смесей является вполне приемлемой и позволяет получать пенобетоны, не уступающие по своим свойствам бетонам, полученным по классической технологии. В процессе реализации дизайн-проекта интерьера в Одессе именно из пенобетона часто возводят стены, перегородки и перестенки.

Одними из ключевых моментов в данной технологии является использование высокоэффективных пластифицирующих добавок наряду с минеральными наполнителями, способствуют стабилизации пено- минеральной структуры. Для поризации таких растворов необходимо применение интенсивных динамических воздействий, обеспечивая использование скоростных турбулентных смесителей. Исследования по данному направлению позволяют расширить ассортимент сухих строительных смесей, используемых в настоящее время, и открывают возможность разработки технологий, гарантирующих стабильность свойств пенобетона. Дизайнер интерьера в Одессе оказывающий услуги по проектированию помещений, надеется, что эта информация была вам интересна.

(по материалам журнала "Будівельні матеріали, вироби та санітарна техніка")

Специалист оказывающий услуги по дизайну интерьеров в Одессе рассказывает, что учеными была показана принципиальная возможность получения сухих смесей производства пенобетонов с использованием мелкодисперсного мягкого мела и синтетического пенообразователя, переведенного в сухое состояние сорбционным способом. В данной работе приведены результаты дальнейших исследований по влиянию параметров состава сухой смеси на физико-механические свойства пенобетона.

Для производства пенобетонов используют в основном жидкие пенообразователи, как органического происхождения, так и синтетические. Также существует возможность использования пенообразователей в твердом порошкообразном состоянии, как СНВ, ССБ, СДБ, хлорный сульфанол, лаурил - сульфат натрия и др. Данные сухие пенообразователи имеют как положительные, так и отрицательные свойства, по мнениею дизайнера интерьера в Одессе.

Одним из недостатков большинства сухих пенообразователей, делится специалист оказывающий услуги по дизану интерьера в Одессе, является их недостаточная распространенность, сравнительно высокая стоимость, а пенообразователей из отходов целлюлозно -бумажной промышленности – невысокая кратность и устойчивость получаемой на их основе пены. Использование распространенных жидких пенообразователей считается более целесообразным. При этом возможны два варианта их использования: за первым жидкие пенообразователи переводятся в сухое состояние сорбционным, химическим методом или методом выпаривания, за вторым - введения их в жидком состоянии непосредственно в состав воды.

Реализация первого варианта зависит от природы пенообразователя, реакционной способности наполнителя или от свойств сорбента а потому такой вариант, очевидно, не является универсальным. В то же время, второй вариант позволяет меньше учитывать указанные выше факторы и обеспечивает возможность использования широкого спектра различных пенообразователей, а также исключает из технологии дополнительную операцию по специальной подготовке (переработке) пенообразователя.

При получении сухих смесей, продолжает рассказывать дизайнер интерьера в Одессе, для производства пенобетона высокого качества, одним из важных факторов является подбор пенообразователя с максимальной кратностью пены и ее высокой устойчивостью в пенобетонной смеси позволяет получать материал оптимальной структуры (с равномерно распределенными сферическими порами примерно одинакового диаметра).

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ИЗДЕЛИЯ И САНИТАРНАЯ ТЕХНИКА - научный подход в дизайне интерьера в Одессе.

Известно, что низкая устойчивость пены является следствием утечки из структуры пены по так называемым каналам Плато, расположенным в местах стыков пленок, действия капиллярных сил, уменьшение толщины пленки и ее разрыва. Наиболее простой, а потому и самый распространенный способ повышения жизнеспособности стабилизация их специальными добавками. Этот метод предусматривает добавление в растворы ПАВ химических веществ - стабилизаторов, в качестве которых могут быть использованы растворы различных клеев, жидкое стекло, органические вещества, соли многовалентных металлов - дизайнер интерьера в Одессе считает, что экологичнее добавлять стекло.

В то же время, последствия взаимодействия указанных веществ с продуктами гидратации цемента бывают достаточно непредсказуемыми, что подводит к мысли использования добавок, которые являются инертными по отношению к вяжущего или обладают некоторой пуццолановый активностью. Очевидно, такими добавками могут служить активные минеральные добавки. Предпосылки к применению в технологии пенобетона активных минеральных наполнителей были изложены еще в работах Л.Н. Розенфельда, где показана возможность использования золы ТЭС для изготовления конструктивного пенобетона.

Нашими исследованиями выявлен значительный положительный эффект от использования в неавтоклавных пенобетонах добавок дисперсного доменного шлака и, в меньшей степени, золы ТЭС в сочетании с пластификаторами полиакрилатного и поликарбоксы - латного типа. Комплексное действие минерального наполнителя и гиперпластификаторы улучшает структурные характеристики смеси и затвердевшего пенобетона, повышает однородность размеров пор, обеспечивает их выраженную геометрическую упорядоченность. Стабильность поровой структуры достигается за счет действия тонкодисперсного наполнителя, который уменьшает синерезис пены, тем самым замедляя деструктивные процессы в структуре. Кроме того, дисперсный наполнитель способствует удержанию влаги в затвердевшем материале, позволяющем увеличить конечную прочность пенобетона.

Изложенные выше данные стали предпосылкой для проведения исследований по возможности получения сухих смесей с использованием комплексной добавки ( Гиперпластификатор + минеральный наполнитель ) для изготовления пенобетона неавтоклавного твердения. Для приготовления сухих смесей и пенобетонных масс на их основе использовали следующие материалы : портландцемент М500 I типа Здолбуновского цементного завода , но подойдет и цемент прозводимый в Одессе; песок кварцевый (МК = 1,60 ), пенообразователь ПО - 6К, поликарбоксилатный гиперпластификатор Melflux 2651.

В качестве тонкомелененого минерального наполнителя использовали молотый доменный шлак. Сухую пенобетонную смесь получали интенсивным перемешиванием составляющих - цемента, молотого шлака, песка и пластификатора. Пенобетонная масса готовилась в лабораторном смесителе турбулентного типа. На первом этапе к сухой смеси добавлялась часть воды и проводилось высокоскоростное ( ~ 2500 об / мин. ) перемешивание в течение 2... 2,5 мин. с целью обеспечения гомогенизации массы. В полученную жесткую смесь вводилась остальные воды вместе с раствором пенообразователя. Дальнейшее перемешивания с целью поризации массы проводилось на пониженных оборотах ( ~ 1300 об / мин.) в течение 3... 5 мин. Дизайнер интерьера в Одессе так глубоке не иссследовал технологические особенности пенобетона, но для общего развития и представления, считает, что такие знания лишними не будут.

Поступление воздуха в процессе смешивания компонентов осуществляется за счет барботажа пенобетонной смеси рабочим органом смесителя. В процессе перемешивания образуются вихри, что приводит к привлечению воздуха в массу. В результате падения давления к центру вихря и замыкания его на свободных поверхностях происходит подсос воздушной массы, и привлечения ее в толщу смеси. Другим фактором при этом выступают кавитационные процессы, происходящие на лопастях смесителях при больших угловых скоростях вращения.

За основу была выбрана смесь с составом, что соответствует пенобетону марки D800. Расход цемента соответствовал 400 кг/м3. Содержание пластификатора - 0,2 %, расход пенообразователя - 2%. Количество минерального наполнителя (доменного шлака ) для сухой смеси определяли, учитывая необходимость получения определенного объема пеномассы для пенобетона заданной плотности а также предупреждение возможного оседания (разрушение) структуры. Строители в Одессе, несомненно должны иметь предстваление о материалах с которыми работают - считает дизайнер интерьеров.

Как показали экспериментальные исследования в Одессе и в Украине, желаемый объем пеномассы (объем необходим для100 %-го заполнения формы), а также минимальное ее осадки достигаются при содержании шлака близко 40 %. Визуально было замечено, что при оптимальном содержании наполнителя становится возможным получение однородной мелкоячеистой структуры, приводит к получению пенобетона с хорошими качественными показателями. Шлак в качестве минерального наполнителя способствует получению достаточно устойчивой пенобетонной массы, что обусловлено его зерновым составом и способностью увеличивать стабильность пено- минеральной структуры за счет содержание молекул воды в тонких адсорбционных слоях.

Процесс стабилизации в этом случае происходит благодаря снижению скорости истечения жидкости и скорости истончения пленки. Важное значение в достижении необходимой плотности пенобетона кроме содержания наполнителя играет и длительность перемешивания (взбивания) пеномассы. Оптимальную продолжительность взбивания определяли экспериментально по величине выхода пеномассы. Очевидно влияние, как длительности процесса, так и содержания воды в смеси. Как видно из приведенных результатов, технология сухих смесей является вполне приемлемой и позволяет получать пенобетоны, не уступающие по своим свойствам бетонам, полученным по классической технологии. В процессе реализации дизайн-проекта интерьера в Одессе именно из пенобетона часто возводят стены, перегородки и перестенки.

Одними из ключевых моментов в данной технологии является использование высокоэффективных пластифицирующих добавок наряду с минеральными наполнителями, способствуют стабилизации пено- минеральной структуры. Для поризации таких растворов необходимо применение интенсивных динамических воздействий, обеспечивая использование скоростных турбулентных смесителей. Исследования по данному направлению позволяют расширить ассортимент сухих строительных смесей, используемых в настоящее время, и открывают возможность разработки технологий, гарантирующих стабильность свойств пенобетона. Дизайнер интерьера в Одессе оказывающий услуги по проектированию помещений, надеется, что эта информация была вам интересна.

(по материалам журнала "Будівельні матеріали, вироби та санітарна техніка")